In diesem Artikel wird erklärt, was eine mechanische Dichtung ist und durch welche wichtigen Konstruktionsmerkmale sie sich auszeichnet.

Grundlagen der Dichtung von Flüssigkeitspumpen

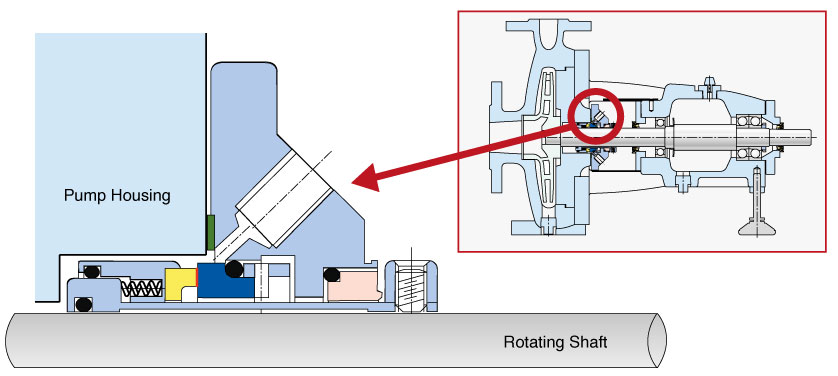

Eine mechanische Dichtung ist einfach eine Methode, um Flüssigkeit in einem Behälter abzudichten (typischerweise Pumpen, Mischer usw.), bei dem eine rotierende Welle durch ein stationäres Gehäuse läuft oder gelegentlich auch das Gehäuse um die Welle rotiert.

Bei der Dichtung einer Kreiselpumpe besteht die Herausforderung darin, einer rotierenden Welle zu erlauben, in den „nassen“ Bereich der Welle einzudringen, ohne dass dabei große Mengen der unter Druck stehenden Flüssigkeit austreten.

Um dieses Problem zu lösen, muss eine Dichtung zwischen der Welle und dem Pumpengehäuse vorhanden sein, die den Druck des gepumpten Verfahrens aufnehmen und der Reibung standhalten kann, die durch die sich drehende Welle entsteht.

Herkömmliche Verfahren

Bevor untersucht wird, wie mechanische Dichtungen funktionieren, ist es wichtig, andere Dichtungsmethoden zu verstehen. Eine derartige, immer noch weit verbreitete Methode ist die Stopfbuchspackung.

Eine Stopfbuchspackung ist ein geflochtenes, seilähnliches Material, das um die Welle gepackt wird und so den Raum zwischen der Welle und dem Pumpengehäuse ausfüllt.

Die Stopfbuchspackung ist für viele Anwendungen immer noch weit verbreitet. Anwender gehen jedoch aus den folgenden Gründen vermehrt zu mechanischen Dichtungen über;

- Die Reibung der rotierenden Welle sorgt dafür, dass die Packung mit der Zeit verschleißt. Dadurch erhöht sich die Leckage, bis die Packung neu eingestellt oder neu gepackt wird.

- Die Reibung der Welle bedeutet auch, dass die Kühlung der Packung große Mengen Wasser erfordert.

- Die Packung muss gegen die Welle drücken, um die Leckage zu reduzieren. Das bedeutet, dass die Pumpe eine höhere Antriebskraft benötigt, um die Welle zu drehen, und Energie verschwendet wird.

- Da eine Packung den Kontakt zur Welle braucht, entsteht durch den auftretenden Verschleiß letztendlich eine Nut in der Welle. Eine Reparatur oder eine Erneuerung der Welle können teuer sein.

Mechanische Dichtungen sind so ausgelegt, dass sie diese Nachteile beseitigen.

Konstruktion

Eine mechanische Basisdichtung enthält drei Dichtstellen.

Der stationäre Teil der Dichtung ist mit einer statischen Dichtung am Pumpengehäuse befestigt. Die Dichtung kann durch einen O-Ring oder einen Dichtungsring erfolgen, der zwischen dem stationären Teil und dem Pumpengehäuse eingeklemmt wird.

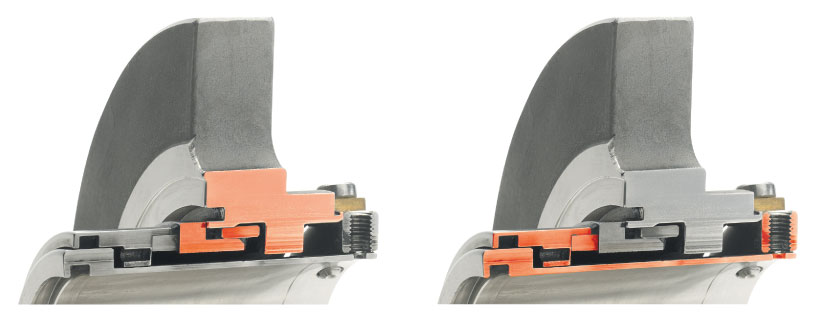

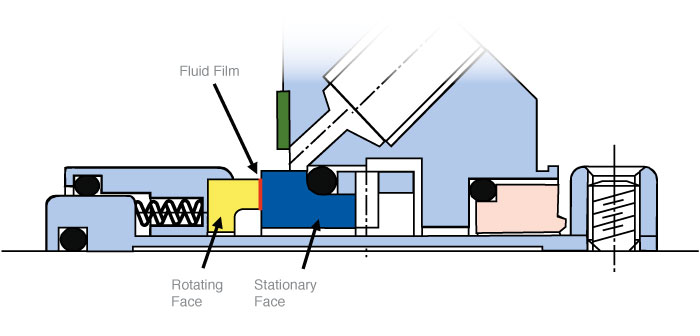

(Unten in Rot hervorgehoben. Links ist der stationäre Teil zu sehen und rechts der rotierende Teil.)

Der rotierende Teil der Dichtung wird normalerweise mit einem O-Ring gegen die Welle abgedichtet. Die Dichtstelle kann auch als statisch betrachtet werden, da dieser Teil der Dichtung mit der Welle rotiert.

Die mechanische Dichtung selbst ist die Schnittstelle zwischen den statischen und rotierenden Teilen der Dichtung.Ein Teil der Dichtung, entweder der statische oder rotierende Teil, ist immer belastbar montiert und federbelastet, um kleine Wellendurchbiegungen, Wellenbewegungen aufgrund von Lagertoleranzen und Abweichungen von der senkrechten Ausrichtung aufgrund von Fertigungstoleranzen auszugleichen.

Dichtstellen

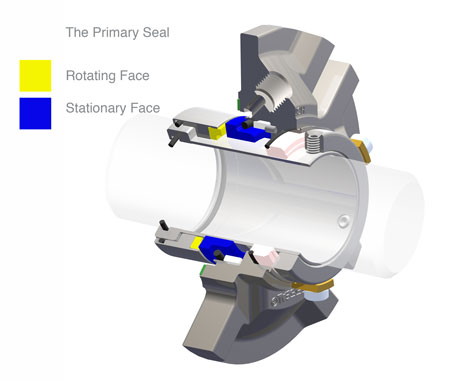

Während zwei der Dichtstellen in einer Dichtungskonstruktion einfache statische Dichtungen sind, erfordert die Dichtung zwischen den rotierenden und stationären Teilen ein wenig mehr Überlegung. Diese Hauptdichtung ist die Grundlage jeder Dichtungskonstruktion und für ihre Wirksamkeit entscheidend.

Während zwei der Dichtstellen in einer Dichtungskonstruktion einfache statische Dichtungen sind, erfordert die Dichtung zwischen den rotierenden und stationären Teilen ein wenig mehr Überlegung. Diese Hauptdichtung ist die Grundlage jeder Dichtungskonstruktion und für ihre Wirksamkeit entscheidend.

Die Hauptdichtung ist im Wesentlichen ein federbelastetes Vertikallager, das aus zwei extrem flachen Flächen besteht, von denen eine feststehend ist und eine rotiert, und die gegeneinander laufen. Die Dichtflächen werden mithilfe einer Kombination aus Hydraulikkraft von dem abgedichteten Fluid und Federkraft aus der Dichtungskonstruktion gegeneinander gepresst. Auf diese Weise entsteht eine Dichtung, die verhindert, dass Prozessflüssigkeit zwischen den rotierenden (Welle) und stationären Bereichen der Pumpe ausläuft.

Die Oberflächen der Dichtflächen sind auf einen hohen Grad an Ebenheit geläppt, typischerweise 2-3 Heliumlichtbänder (0,00003”/0,0008 mm).

Wenn die Dichtflächen ohne jegliche Schmierung gegeneinander rotierten, würden sie verschleißen und rasch aufgrund von Flächenreibung und Wärmeentstehung versagen. Aus diesem Grund ist eine Form der Schmierung zwischen der rotierenden und der stationären Dichtfläche erforderlich. Sie wird als der Flüssigkeitsfilm bezeichnet.

Der Flüssigkeitsfilm

Bei den meisten mechanischen Dichtungen werden die Dichtflächen geschmiert, indem ein dünner Flüssigkeitsfilm zwischen den Dichtflächen aufrecht erhalten wird. Dieser Film kann entweder durch die gepumpte Prozessflüssigkeit oder aus einer externen Quelle bereitgestellt werden.

Die Notwendigkeit eines Flüssigkeitsfilms zwischen den Flächen stellt bei der Konstruktion eine Herausforderung dar. Es muss ausreichend Schmiermittel zwischen den Dichtflächen fließen können, ohne dass eine nicht akzeptable Menge an Prozessflüssigkeit aus der Dichtung austritt oder Verunreinigungen zwischen die Flächen gelangen, welche die Dichtung selbst beschädigen könnten.

Dies wird durch den Erhalt eines präzisen Spalts zwischen den Flächen erzielt, der groß genug ist, um eine kleine Menge Schmierflüssigkeit einzulassen, jedoch klein genug, um zu verhindern, dass Verunreinigungen in den Spalt zwischen den Dichtflächen gelangen.

Der Spalt zwischen den Flächen einer typischen Dichtung ist nur 1 Mikron groß, das ist 75 Mal dünner als ein menschliches Haar. Da der Spalt so klein ist, können Partikel, die ansonsten die Dichtflächen beschädigen würden, nicht hinein gelangen, und die Menge der Flüssigkeit, die durch diesen Raum entweicht, ist so klein, dass sie als Dampf austritt. Bei einer typischen Anwendungen ist es nur ungefähr 1/2 Teelöffel pro Tag.

Dieser Mikrospalt wird mithilfe von Federn und Hydraulikkraft aufrecht erhalten, welche die Dichtflächen zusammendrücken, während der Druck der Flüssigkeit zwischen den Flächen (der Flüssigkeitsfilm) die Flächen auseinander drückt.

Ohne den Flüssigkeitsdruck, der die zwei Dichtflächen auseinander drückt, kämen diese in vollen Kontakt. Das wird als Trockenlauf bezeichnet und führt zu einem raschen Versagen der Dichtung.

Ohne den Prozessdruck (und die Federkraft), welche die Flächen zusammen drücken, würden die Dichtflächen zu sehr auseinander weichen und es würde Flüssigkeit austreten.

Die mechanische Dichtungstechnik konzentriert sich auf das Erhöhen der Langlebigkeit der Hautpdichtungsflächen, indem eine hohe Qualität der Schmierflüssigkeit gewährleistet wird und geeignete Dichtflächenmaterialien für die gepumpte Prozessflüssigkeit ausgewählt werden.

Leckage

Wenn wir über Leckage sprechen, meinen wir damit die sichtbare Leckage der Dichtung. Der Grund dafür ist, dass ein sehr dünner Flüssigkeitsfilm (wie oben erklärt) die zwei Dichtflächen voneinander getrennt hält. Durch den Erhalt eines Mikrospalts wird ein Leckagepfad erzeugt, der es unmöglich macht, dass eine mechanische Dichtung vollkommen leckagefrei ist. Im Gegensatz zur Stopfbuchspackung sollte die Menge der Leckage an einer mechanischen Dichtung jedoch so gering sein, dass sie bei der Sichtinspektion nicht erkennbar ist.

Eine kürzlich durchgeführte Studie hat ergeben, dass ein Aufrüsten von einer Stopfbuchspackung auf eine effektivere Dichtung den Wasserverbrauch und die Betriebskosten reduziert.

Zusammenfassung - Warum verwenden wir mechanische Dichtungen?

- Keine sichtbare Leckage - Dichtungen lecken Dampf, während der Flüssigkeitsfilm auf den Dichtflächen die Atmosphärenseite der Dichtflächen erreicht.

- Bei normalen Betriebsdrücken und -temperaturen würde dieser Dampf, wenn er eingefangen und kondensiert würde, ungefähr 1/2 Teelöffel Flüssigkeit pro Tag entsprechen.

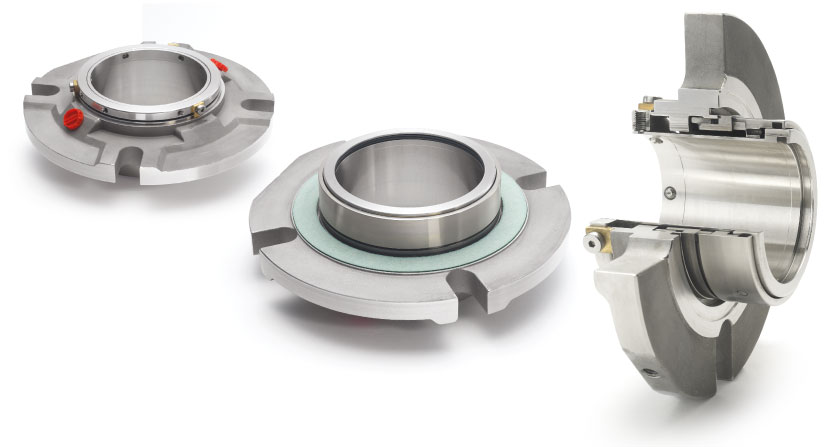

- Bei modernen Patronendichtungen werden weder die Pumpenwelle noch die Pumpenhülse beschädigt.

- Die tägliche Wartung wird verringert, da Dichtungen innenliegende Federn enthalten, welche bei verschleißenden Dichtflächen für Selbsteinstellung sorgen.

- Dichtungen haben leicht belastete Dichtflächen, die weniger Energie verbrauchen als eine Stopfbuchspackung.

- Die Lagerkontaminierung wird bei normalem Betrieb reduziert, da das Schmiermittel nicht durch Dichtungsleckage und Auslaufen beeinträchtigt wird.

- Die Werksanlagen leiden weniger unter Korrosion, da das Produkt in der Pumpe eingedämmt wird.

- Mit dieser Technologie kann auch Vakuum abgedichtet werden, das ein Problem für die Stopfbuchspackung darstellt, da Luft in die Pumpe gesaugt wird.

- Geringerer Produktverlust sorgt für Einsparungen, denn auch Wasser ist ein teurer Rohstoff. Außerdem erfordert der Bereich um die Pumpe weniger Reinigungsaufwand.

Verbesserung der Zuverlässigkeit der Pumpe

Wenn Sie mehr darüber erfahren möchten, wie Sie die Lebensdauer Ihrer Dichtungen verlängern können, sehen Sie sich unsere Videoserie

zur Verbesserung der Zuverlässigkeit von Pumpen an.