Este artículo explicará qué es un cierre mecánico y las principales funciones de diseño que lo hacen funcionar.

Aspectos básicos del sellado de fluido bombeado

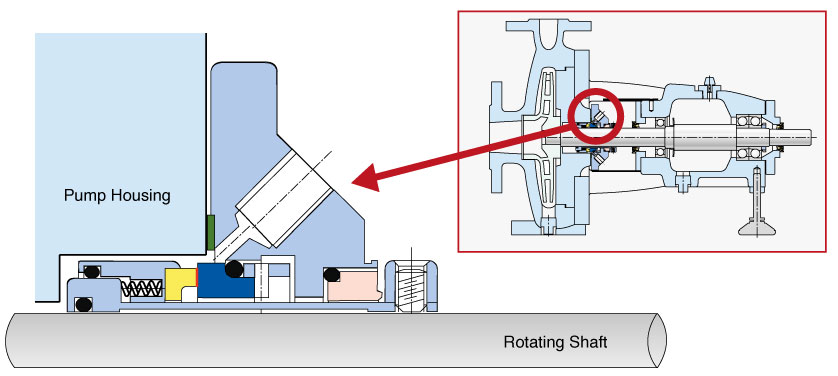

Un cierre mecánico no es más que un elemento que contiene el fluido dentro de un recipiente (generalmente se trata de bombas, mezcladores, etc.) que se caracteriza por que un eje rotativo pasa a través de una carcasa estacionaria o bien, ocasionalmente, en donde la carcasa rota alrededor del eje.

Cuando se trata de sellar una bomba centrífuga sirviéndose de un cierre, el desafío estriba en permitir que el eje rotativo penetre en el área “húmeda” de la bomba pero sin que se produzca simultáneamente una fuga de grandes volúmenes del fluido presurizado.

Para hacer frente a este reto, es necesario que haya un cierre entre el eje y la carcasa de la bomba que pueda contener la presión del proceso que se está bombeando y soportar la fricción provocada por la rotación del eje.

Métodos tradicionales

Antes de examinar cómo funcionan los cierres mecánicos, es importante entender otros métodos para formar este cierre. Uno de ellos, todavía muy utilizado, son las empaquetaduras de prensaestopas.

Las empaquetaduras de prensaestopas se forman con materiales fibrosos, de aspecto similar a cordones o cordeles, que se enrollan y empaqueta alrededor del eje. Así que ocupa físicamente el hueco que hay entre el eje y la carcasa de la bomba.

Las empaquetaduras de prensaestopas se siguen utilizando en muchas aplicaciones, sin embargo, cada vez más usuarios están adoptando los sellos mecánicos por los siguientes motivos;

- La fricción de la rotación del eje se desgasta con el tiempo en la empaquetadura, lo que provoca un aumento de las fugas hasta que la empaquetadura se ajusta o se reempaqueta.

- El eje provoca fricción, lo que obliga a refrigerar la empaquetadura con grandes cantidades de agua, para evitar que alcance una temperatura excesiva.

- La empaquetadura debe ejercer presión contra el eje para reducir las fugas, lo que implica que la bomba necesitará más potencia para hacer girar el eje, con lo que se desperdicia energía.

- Dado que la empaquetadura debe permanecer en contacto con el eje, a largo plazo acabará por desgastarlo y formar una ranura sobre el mismo. Sustituirlo o repararlo puede ser muy costoso.

Los cierres mecánicos están diseñados para superar estos inconvenientes

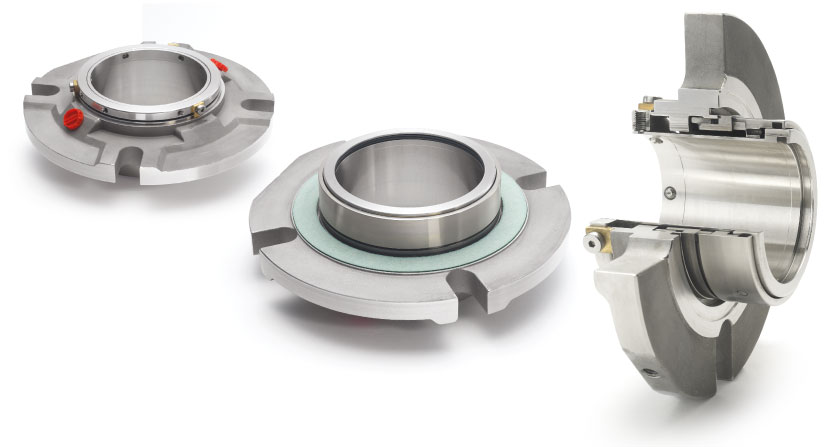

Diseño

Un cierre mecánico básico contiene tres puntos de sellado.

El componente estacionario del cierre se fija a la carcasa de la bomba con un sello estático. Se puede establecer ese sello con una junta tórica o una junta aprisionada entre el componente estacionario y la carcasa de la bomba.

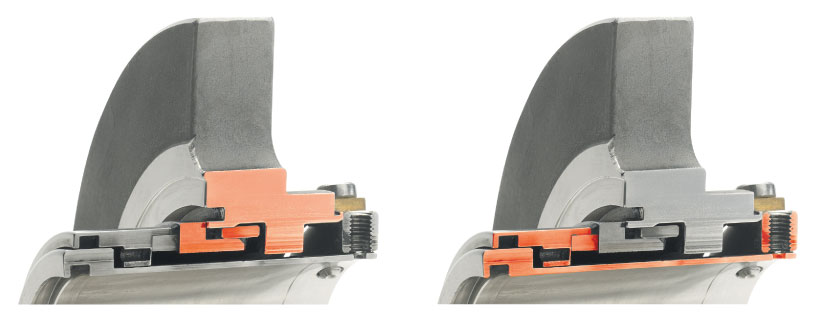

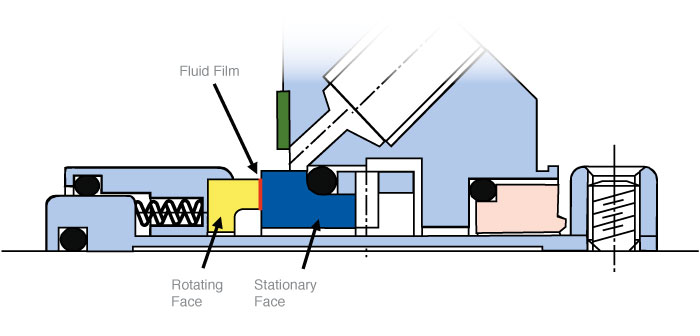

(Resaltada en rojo abajo, a la izquierda la parte fija y a la derecha la parte giratoria)

El componente giratorio del cierre se sella en el eje, normalmente con una junta tórica. Este punto de sellado también puede considerarse estático, ya que este componente del cierre gira con el eje.

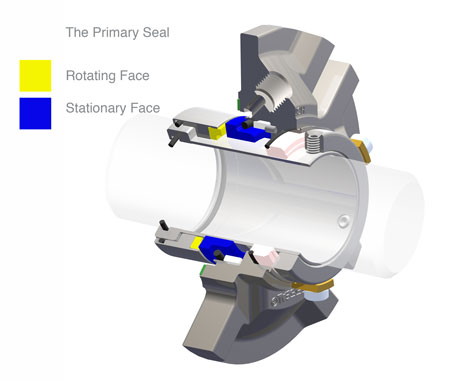

El cierre mecánico en sí es la interfaz entre los componentes estáticos y giratorios del cierre.

Una parte del cierre, puede ser tanto el componente estático como el rotativo, siempre va montada de forma adaptable y con carga de muelles, para absorber las pequeñas desviaciones del eje, los movimientos del eje debidos a las tolerancias de los rodamientos y la desalineación respecto a la línea perpendicular debida a las tolerancias del proceso de fabricación.

Puntos de sellado

Mientras que dos de los puntos de sellado dentro del diseño de un cierre son simples sellos estáticos, el sello que se establezca entre los miembros estacionario y rotativo del sistema requiere más consideración. Este cierre primario supone la base de todo el diseño del cierre mecánico y es esencial para garantizar su eficiencia.

Mientras que dos de los puntos de sellado dentro del diseño de un cierre son simples sellos estáticos, el sello que se establezca entre los miembros estacionario y rotativo del sistema requiere más consideración. Este cierre primario supone la base de todo el diseño del cierre mecánico y es esencial para garantizar su eficiencia.

El cierre primario es, básicamente, un rodamiento vertical cargado con muelles, que consta de dos caras extraordinariamente planas, una fija y una rotativa, las cuales actúan una contra otra. Se obliga a las caras del cierre a presionarse, una contra otra, mediante la combinación de la fuerza hidráulica del fluido sellado y la fuerza de resorte producida por el diseño del cierre con sus muelles. De esta manera, se conforma un sellado que evita que se produzcan fugas entre las áreas rotativa (eje) y estacionaria de la bomba.

Las superficies de las caras de sellado se mecanizan con sistemas de alta precisión, hasta alcanzar un grado de planitud muy elevado, generalmente de entre 2 y 3 bandas de luz de helio (0,00003” / 0,0008 mm).

Si las caras que conforman el sello del cierre rotasen una contra otra sin ningún tipo de lubricación, se desgastarían y acabarían por averiarse rápidamente debido a la fricción entre sus superficies y el calor generado. Por este motivo, se requiere alguna forma de lubricación entre la cara giratoria y fija del cierre. Esto se conoce como película de fluido

La película de fluido

En la mayoría de cierres mecánicos, las caras se mantienen lubricadas manteniendo una película fina de fluido entre las caras del cierre. Esta película se puede formar con el fluido que se bombea durante el proceso o proceder de una fuente externa.

La necesidad de contar con una película de fluido entre las dos caras supone un desafío para el diseño: es preciso que permita un flujo de lubricante suficiente entre las dos caras del cierre sin que este emita fugas que provoquen una pérdida inaceptable del fluido que emplea el proceso. Tampoco se puede permitir que penetren contaminantes entre las dos caras que pudiesen dañar al propio cierre.

Esto se consigue gracias a que se conserva un hueco de separación muy preciso entre las caras, suficientemente amplio para permitir el paso de pequeñas cantidades de líquido lubricante limpio, pero también suficientemente reducido para evitar que agentes contaminantes penetren por el hueco de separación entre las caras internas del cierre.

El hueco de separación entre las caras internas de un cierre típico suele ser de 1 micrón, 75 veces más estrecho que un cabello humano. Dado que el hueco de separación es minúsculo, las partículas que de otra manera dañarían las caras internas del cierre no pueden pasar y se quedan fuera. Al mismo tiempo, la cantidad de líquido expulsado al exterior a través de este espacio es tan pequeña que aparece en forma de vapor. Generalmente, la cantidad vertida equivale a media cucharadita de café al día.

Este microhueco se mantiene con muelles y fuerza hidráulica para empujar las caras una contra otra, mientras que la presión del líquido entre las caras (la película de fluido) actúa para separarlas.

Sin la presión que los separa, las dos caras del cierre estarían en pleno contacto, lo que se conoce como funcionamiento en seco y provocaría un fallo rápido del cierre.

Sin la presión originada por el proceso (y la fuerza de los muelles), que se encarga de empujar las caras una contra otra, estas se separarían demasiado, con lo que se producirían fugas de líquido.

La ingeniería de los cierres mecánicos se centra en aumentar la duración de las caras de los cierres principales al garantizar una alta calidad del fluido lubricante y al seleccionar los materiales adecuados para el proceso que se está bombeando.

Fugas

Cuando hablamos de fugas, nos referimos a fugas visibles en el cierre. Como explicamos anteriormente, se debe a que hay una película muy delgada de fluido que se ocupa de mantener separadas las dos caras internas entre sí. Al mantener ese microhueco, se crea un espacio por el que puede circular el fluido, con lo cual resulta imposible que el cierre mecánico esté totalmente libre de fugas. Sin embargo, lo que podemos decir es que, a diferencia de una empaquetadura de prensaestopas, la cantidad de fugas en un cierre mecánico debe ser tan baja que sea visualmente indetectable.

Un caso práctico reciente indicó - Actualizar la empaquetadura reduce el uso de agua y los costes de explotación.

Resumen: ¿Por qué utilizamos cierres mecánicos?

- Fugas “invisibles”: los cierres y las juntas permiten que se fugue cierta cantidad del líquido que forma la película que separa sus las caras internas, pero cuando sale por las caras externas a la atmósfera, lo hace en forma de vapor.

- Si se recogiese y condensase ese vapor, el volumen vertido equivaldría aproximadamente a media cucharadita de café al día, con temperaturas y presiones de funcionamiento normales.

- Los diseños modernos de cierres de cartucho no dañan el eje o el manguito de la bomba.

- El mantenimiento diario se reduce, ya que los cierres tienen muelles internos que los hacen autoajustables a medida que las caras se desgastan.

- Los cierres tienen caras ligeramente cargadas que consumen menos energía que las empaquetaduras de prensaestopas.

- La contaminación de los rodamientos se reduce en funcionamiento normal, ya que el lubricante no se ve afectado por las fugas del cierre ni por el lavado.

- El equipamiento de la planta de producción también sufre menos por efecto de la corrosión si el producto que se utilice permanece contenido dentro de la bomba.

- Esta tecnología también permite cerrar y sellar atmósferas de vacío, lo que supone un problema para las empaquetaduras, porque entonces se atrae aire hacia el interior de la bomba.

- Reducir la cantidad de producto que se desecha se traduce en ahorros monetarios, ya que hasta el agua es un bien costoso y se limitarán las necesidades de limpieza del área.

Cómo mejorar la fiabilidad de una bomba

Si desea obtener más información sobre cómo incrementar la vida útil de sus cierres, vea nuestra serie de vídeos...

cómo mejorar la fiabilidad de una bomba