W tym artykule wyjaśnimy, czym jest uszczelnienie mechaniczne i jakie są jego główne cechy konstrukcyjne, które sprawiają, że takie uszczelnienie działa.

Podstawy uszczelniania pomp płynu

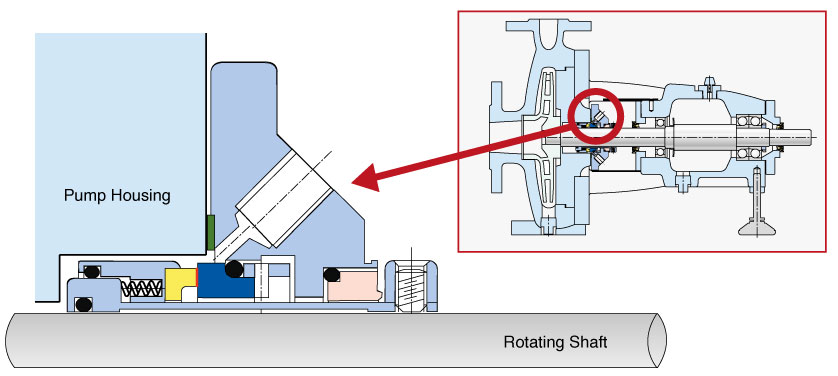

Uszczelnienie mechaniczne to po prostu metoda zatrzymania płynu w naczyniu (zwykle w pompie, mieszaczu itp.), w którym obrotowy wałek przechodzi przez nieruchomą obudowę lub – rzadziej – obudowa obraca się wokół wałka.

W uszczelnianiu pompy odśrodkowej trudność polega na tym, aby umożliwić wejście obrotowego wałka do „mokrej” części pompy, a jednocześnie zapobiec wydostaniu się dużej ilości płynu pod ciśnieniem.

sprostać temu wyzwaniu, musi istnieć uszczelnienie pomiędzy wałkiem a korpusem pompy, które może zawierać ciśnienie pompowanego procesu i wytrzymać tarcie spowodowane obrotem wałka.

Tradycyjne metody

Przed zaznajomieniem się z działaniem uszczelnień mechanicznych należy poznać inne metody tworzenia uszczelnienia. Jedną z wciąż powszechnie stosowanych metod jest szczeliwo dławnicowe.

Szczeliwo dławnicowe to pleciony materiał przypominający linę, umieszczany wokół wałka i fizycznie wypełniający odstęp między wałkiem a obudową pompy.

Szczeliwo dławnicowe jest nadal powszechnie używane do wielu zastosowań, jednak coraz więcej użytkowników stosuje uszczelnienia mechaniczne z następujących powodów;

- Tarcie obracającego się wałka zużywa z czasem szczeliwo, co prowadzi do zwiększonego przecieku do momentu regulacji lub przepakowania szczeliwa.

- Tarcie wytwarzane przez wałek oznacza również, że szczeliwo dławnicowe wymaga spłukiwania dużą ilością wody w celu utrzymania niskiej temperatury.

- Szczeliwo dławnicowe musi przylegać do wałka, aby zmniejszyć przecieki – oznacza to, że pompa musi mieć większą moc napędową, aby obracać wałkiem, co powoduje marnotrawienie energii.

- Ponieważ szczeliwo dławnicowe musi mieć kontakt z wałkiem, ostatecznie wyżłobi w nim rowek, co może wymagać drogiej naprawy lub wymiany.

Uszczelnienia mechaniczne zostały zaprojektowane tak, aby przezwyciężyć te mankamenty

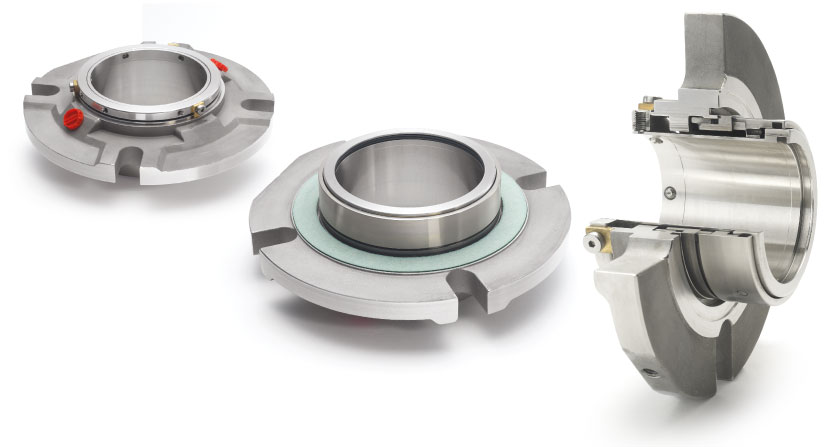

Konstrukcja

Podstawowe uszczelnienie mechaniczne zawiera trzy punkty uszczelnienia.

Nieruchoma część uszczelnienia przymocowana jest do obudowy pompy przy użyciu uszczelki statycznej – może to być pierścień o-ring lub uszczelka wciśnięta pomiędzy nieruchomą część a obudowę pompy.

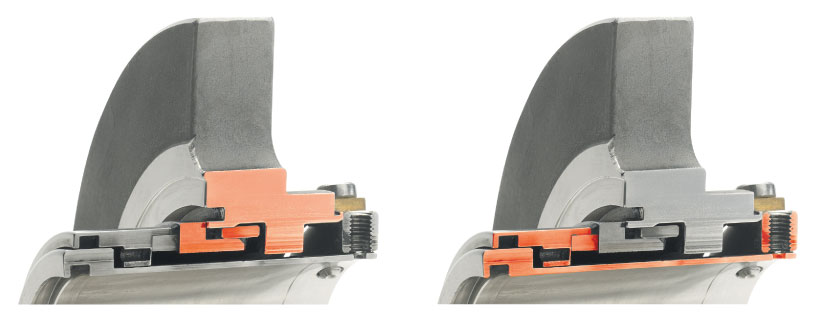

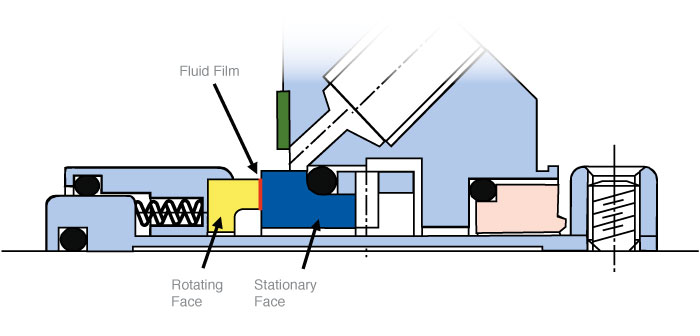

(Zaznaczone na czerwono poniżej: po lewej część nieruchoma, a po prawej część obrotowa)

Obrotowa część uszczelnienia jest uszczelniona względem wałka, zazwyczaj za pomocą pierścienia o-ring. Ten punkt uszczelnienia można również uznać za nieruchomy, ponieważ ta część uszczelnienia obraca się wraz z wałkiem.

Samo uszczelnienie mechaniczne stanowi powierzchnię stykową pomiędzy nieruchomą a obrotową częścią uszczelnienia.

Jedna część uszczelnienia – nieruchoma lub obrotowa – jest zawsze solidnie przymocowana i sprężynowana, aby dostosowywać się do jakichkolwiek drobnych odchyleń wałka, ruchów wałka wynikających z tolerancji łożyska oraz niepionowego wyrównania wynikającego z tolerancji produkcyjnych.

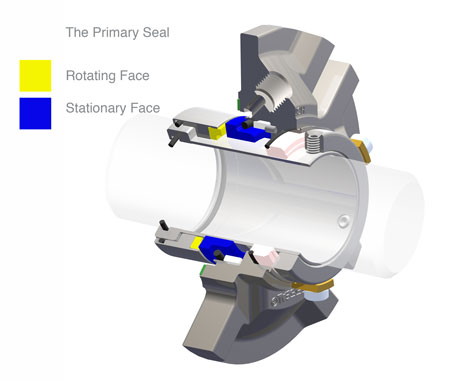

Punkty uszczelnienia

Dwa z punktów uszczelnienia w projekcie uszczelnienia to proste uszczelnienia nieruchome, natomiast uszczelnienie między obrotowymi i nieruchomymi członkami wymaga nieco więcej uwagi. To główne uszczelnienie stanowi podstawę całego projektu uszczelnienia i ma zasadnicze znaczenie dla jego skuteczności.

Główne uszczelnienie jest zasadniczo sprężynowanym łożyskiem pionowym, złożonym z dwóch bardzo płaskich tarcz – jednej zamocowanej na stałe, a drugiej obrotowej – dociskających się do siebie. Tarcze uszczelnienia są dopychane do siebie poprzez połączenie siły hydraulicznej z uszczelnionego płynu i siły sprężyny. W ten sposób powstaje uszczelnienie zapobiegające wyciekom pomiędzy obrotowymi (wałek) i nieruchomymi częściami pompy.

Powierzchnie tarcz uszczelnienia zostały dokładnie dotarte do wysokiego stopnia płaskości; zwykle 2-3 HLB (0,00003” / 0,0008 mm).

Gdyby tarcze uszczelnienia obracały się względem siebie bez jakiejś formy smarowania, szybko uległyby zużyciu i awarii ze względu na tarcie tarcz i wytwarzane ciepło. Z tego powodu wymagany jest jakiś rodzaj smarowania pomiędzy obrotową i nieruchomą tarczą uszczelnienia; jest to tak zwana warstwa płynna

Warstwa płynna

W większości uszczelnień mechanicznych właściwe nasmarowanie tarcz zapewnia się przez utrzymywanie cienkiej warstwy płynu pomiędzy tarczami uszczelnienia. Warstwa ta może pochodzić z pompowanego płynu procesowego lub z zewnętrznego źródła.

Potrzeba zastosowania warstwy płynnej pomiędzy tarczami stanowi wyzwanie dla projektantów – konieczne jest umożliwienie odpowiedniego przepływu smaru pomiędzy tarczami uszczelnienia bez przecieku niedopuszczalnej ilości płynu procesowego i bez przedostawania się zanieczyszczeń pomiędzy tarcze, co mogłoby uszkodzić samo uszczelnienie.

Uzyskuje się to poprzez utrzymywanie precyzyjnego odstępu pomiędzy tarczami – wystarczająco dużego, aby wpuścić niewielką ilość czystego płynu smarowniczego, ale wystarczająco małą, aby zapobiec przedostawaniu się zanieczyszczeń pomiędzy tarcze uszczelnienia.

Odstęp pomiędzy tarczami w typowym uszczelnieniu to zaledwie 1 mikron – 75 razy mniej niż wynosi grubość ludzkiego włosa. Ponieważ odstęp jest tak niewielki, uniemożliwia to przedostanie się cząsteczkom, które w przeciwnym razie uszkodziłyby tarcze uszczelnienia, zaś ilość płynu wyciekająca przez ten odstęp jest tak mała, że ma postać pary – około pół łyżeczki dziennie przy typowym zastosowaniu.

Ten mikroodstęp jest utrzymywany za pomocą sprężyn i siły hydraulicznej, które dociskają tarcze uszczelnienia do siebie, podczas gdy ciśnienie cieczy pomiędzy tarczami uszczelnienia (warstwa płynna) odpycha je od siebie.

Bez ciśnienia odpychającego tarcze uszczelnienia pozostawałyby w pełnym kontakcie – tzw. praca na sucho – co prowadziłoby do szybkiego uszkodzenia uszczelnienia.

Bez ciśnienia procesowego (i siły sprężyn) dociskającego tarcze do siebie tarcze uszczelnienia znajdowałyby się w zbyt dużej odległości od siebie, co doprowadziłoby do wycieku płynu.

Inżynieria uszczelnień mechanicznych koncentruje się na zwiększeniu żywotności pierwotnych tarcz uszczelnienia poprzez zapewnienie wysokiej jakości płynu smarującego oraz poprzez dobór odpowiednich materiałów uszczelniających do pompowanego procesu.

Wyciek

Kiedy mówimy o wycieku, mamy na myśli widoczny wyciek uszczelnienia. Wynika to z tego, że jak wyjaśniono powyżej, bardzo cienka warstwa płynna utrzymuje dwie tarcze uszczelnienia w niewielkiej odległości od siebie. Poprzez zachowanie mikroodstępu powstaje ścieżka przecieku, w związku z czym uszczelnienie mechaniczne nie może być w pełni nieprzepuszczalne. Możemy jednak powiedzieć, że w odróżnieniu od szczeliw dławnicowych, ilość wycieków na uszczelnieniu mechanicznym powinna być tak niska, aby była niewykrywalna wizualnie.

Niedawne studium przypadku wykazało, że odejście od szczeliw dławnicowych zmniejsza zużycie wody i koszty eksploatacji.

Podsumowując – dlaczego używamy uszczelnień mechanicznych?

- Brak „widocznych” przecieków – uszczelnienie przepuszcza parę, gdy warstwa płynna na tarczach dociera na stronę mającą kontakt z powietrzem atmosferycznym.

- Ilość wytworzonej pary, po zebraniu i skondensowaniu, wyniosłaby około pół łyżeczki dziennie przy pracy w normalnych warunkach ciśnieniowych i temperaturowych.

- Nowoczesne konstrukcje uszczelek wkładów nie uszkadzają wałka ani tulei pompy.

- Zmniejsza to konieczność codziennej konserwacji, ponieważ uszczelki mają sprężyny wewnętrzne, które powodują ich samoregulację w miarę zużycia tarcz.

- Uszczelki mają lekko obciążone tarcze, które zużywają mniej energii niż szczeliwo dławnicowe.

- Zanieczyszczenie łożysk jest mniejsze przy normalnej pracy, ponieważ na smar nie mają wpływu przecieki uszczelnienia ani wymywanie.

- Urządzenia w zakładzie są również mniej narażone na korozję, jeśli produkt jest zatrzymywany w pompie.

- Przy użyciu tej technologii można również uszczelnić próżnię, co stanowi problem dla szczeliw dławnicowych ze względu na powietrze wciągane do pompy.

- Mniejsze straty produktu zapewnią oszczędność pieniędzy (nawet woda jest drogim towarem), a obszar roboczy będzie wymagać mniej sprzątania.

Jak poprawić niezawodność pompy

Aby dowiedzieć się więcej na temat zwiększenia żywotności uszczelnień, obejrzyj serię naszych filmów...

jak poprawić niezawodność pompy